Projektet AM-LINE 4.0 (hvor AM står for Additive Manufacturing), der startede 1. januar 2018 og afsluttes i år, har vist, at metal 3D-print overordnet er en sikker og sund produktionsteknologi, da printningen af emner foregår fuldstændig indkapslet. Men før og efter printningen er der delprocesser i den samlede produktionsproces, som kræver omtanke for arbejdsmiljøet, når arbejdet skal udføres sikkert og sundt.

Joblife a/s har netop udgivet vejledningen ”Arbejdsmiljø ved metal 3D-print”, som gennemgår relevante arbejdsmiljøparametre i forbindelse med planlægning, projektering og indkøb samt i forbindelse med drift af metal 3D-printere. Der er fokus på, hvordan arbejdsulykker samt fysiske, ergonomiske, kemiske og psykosociale arbejdsmiljøproblemer forebygges og dermed alle væsentlige arbejdsmiljøaspekter i forbindelse med denne teknologi.

Joblife har gennemført en arbejdsmiljøkortlægning af alle faser, der er i 3D-produktionen, og som forventet er der tale om en ren proces.

Selve printprocessen, som er en art svejseproces, er helt lukket og helt uden udslip, ligesom den ikke afgiver støj, varme eller andre arbejdsmiljøbelastninger, men der er dog opmærksomhedspunkter.

Generelt vil der være behersket brug for værnemidler, da det er en ren proces. Ved håndtering af pulver kan åndedrætsværn og handsker være nødvendige, ligesom arbejdshandsker kan være nødvendige ved håndtering af emner.

Hvis stationer med beskyttelsesgas som kvælstof og Argon er indendørs, bør man overveje en alarm mht. iltkoncentrationen som beskyttelse forbundet med utætheder.

Alt det pulver, der ikke bliver svejset, og som skal genbruges, skal fjernes fra emnerne. Selvom en del er automatiseret, så er der risiko for udslip af pulver ved håndtering af emnerne, men det meste fjernes ved automatisk håndtering og støvsugning i lukkede bokse. Ved mindre maskiner, hvor pulverhåndteringen ikke er automatisk, håndteres pulveret i beholdere, ”metalflasker”, som er tunge og som skal monteres og afmonteres, hvilket kan medføre tunge og uhensigtsmæssige løft.

Ergonomi er i det hele taget en større udfordring end kemi og støv. Man skal også være opmærksom på, at alle de følgeprocesser, som har karakterer af traditionelle processer, som fx efterbehandling, kræver plads. Indretning af arbejdspladsen er derfor et vigtigt emne.

Der er mere efterbehandling af emnerne end forventet, bl.a. ved aftagning af support, som er det fundament, der printes mellem plade og emne – lidt ligesom stilladset omkring en bygning i byggefasen. En del af dette arbejde med fjernelse af support er manuelt. Ved løbende udvikling af maskinerne kunne tænkes, at det også får positiv indvirkning på fremgangsmåden ved følgeprocesserne.

Cyklustiden er lang. Det kan tage mange timer at printe et emne, men maskinen passer til gengæld sig selv. Disse forhold er noget man skal medtænke i beslutningen, når man overvejer, om 3D print er en fordel i virksomheden.

Vi kender alle 2D print, når vi skriver en side ud, fx et Word dokument. Vi trykker med tonerpulver på papir og får dermed et produkt, en tekst eller et billede, som vi kan bruge til noget. Et program omsættes til et produkt.

Det er det samme, som vi gør i 3D print i metal. Men i stedet for at trykke på papir bruger vi en metalplade, og i stedet for blæk eller tonerpulver bruger vi metalpulver. Pulveret skal varmes op, så det smelter, ellers kan det ikke hænge fast. Det kan vi gøre ved at svejse det på, eller ved at smelte det ved en kraftig strøm, ligesom når man punktsvejser.

Hvis vi så skal svejse 3D, skal vi ”op i luften”, hvad man ikke kan i en 2D printer. Man skal kunne tilføre så meget materiale, at det giver en rumlig struktur.

Fælles for 3D print er, at det printes i tynde lag, lag på lag, så vi får en rumlig struktur. Men materialet og teknologien er afgørende for, hvordan det gøres i praksis.

I projektet AM-Line om 3D print i metal, printes ved at man lægger på. Der er ikke noget, der fjernes eller går til spilde.

Printmetallet findes som fint pulver, som brændes på underlaget, som er en tyk metalplade. Efter hvert lag sænkes pladen en smule, pulveret skrabes af, et nyt lag brændes på, og efterhånden vokser emnet op, men er begravet og beskyttet af pulveret. Kammeret er helt lukket og beskyttet mod ilt af beskyttelsesgas. Når emnet er færdigt, køres pladen op, og emnet dukker frem af pulveret.

Alt pulver filtreres og genbruges, så det er en meget miljøvenlig og ren proces og har fordele i forhold til traditionelle produktionsformer. Der er designfordele, fordi der printes lag på lag, så der kan være skjulte strukturer, som ikke kan ses, når emnet er færdigt. Og der er ikke materialespild som ved en traditionel proces, hvor man fx starter med en metalklods, som bearbejdes ved savning, slibning, svejsning, limning mv., som giver materialespild som rester, spåner, slibestøv, kølesmøremidler osv.

Innovationsprojektet AM-LINE 4.0

Projektet AM-LINE 4.0 har til formål at sikre, at danske industrivirksomheder får den nødvendige viden og kapacitet til at kunne udnytte det store potentiale i 3D-printproduktion af metalemner.

3D print har været kendt, men ikke særligt udbredt, som en velegnet teknik til: prototyper, små serier og særligt komplekse emner, som kun vanskeligt kunne fremstilles traditionelt.

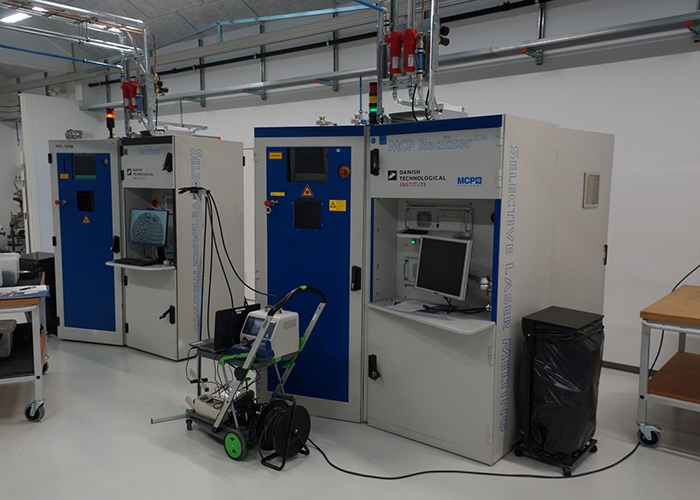

Projektets formål er at ændre på dette ved at udbrede kendskabet til 3D print i metal og ved at etablere en fuldt færdig produktionsenhed til demonstration og afprøvning for interesserede virksomheder.

Projektet støttes af Innovationsfonden, har Teknologisk Institut som projektleder og gennemføres i et samarbejde med nogle af Danmarks største industrivirksomheder, som Danfoss og Grundfos. Desuden deltager Joblife, universiteter, forskningsinstitutioner samt leverandører og softwarefirmaer til udvikling af driftssystemer og dataopsamling.

Innovationsfonden har investeret 35 mio. kr. i projektet, hvor det samlede budget er på 88 mio. kr.

Projektet løber over fire år fra 1. januar 2018.

Navnet AM-LINE henviser til den engelske betegnelse på 3D-print; Additive Manufacturing (AM) og ambitionen om at bruge AM i produktionslinjerne.